在當前日益激烈的市場競爭中,產品質量不僅是企業的生命線,更是其核心競爭力的直接體現。對于制造型企業而言,建立并持續優化一套高效、可靠的品質管理體系,是實現降本增效、贏得客戶信任、保障可持續發展的關鍵。品質管理的改善不能僅停留在“事后檢驗”的傳統思維,而應從體系、流程與人員三個維度進行系統性升級。以下三大思路要點,為工廠企業實現品質管理突破提供了清晰的行動路徑。

思路一:從“事后檢驗”轉向“事前預防”與“過程控制”

傳統的品質管理往往側重于產品出廠前的最終檢驗,這是一種被動的“把關”模式,不僅成本高昂,且一旦發現缺陷,往往已造成難以挽回的損失。改善的核心在于將管理重心前移。

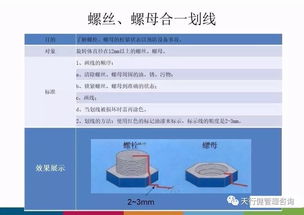

- 強化設計階段的品質策劃(APQP):在產品設計、工藝設計階段,就充分進行失效模式與后果分析(FMEA),識別潛在風險,將品質要求“內嵌”到產品與工藝設計中,從源頭杜絕缺陷產生的可能性。

- 深化統計過程控制(SPC):在生產制造過程中,利用統計技術對關鍵工藝參數進行實時監控與分析,區分過程數據的正常波動與異常波動。一旦發現異常趨勢,立即預警并采取措施,確保生產過程始終處于穩定、受控狀態,實現“第一次就把事情做對”。

- 完善供應商質量管理體系:將品質管理的邊界延伸至供應鏈上游,通過嚴格的供應商審核、準入與績效管理,確保原材料與零部件的質量可靠,筑牢品質的第一道防線。

思路二:構建全員參與、持續改進的質量文化

品質并非僅僅是質量部門(QC/QA)的責任,而是貫穿于企業研發、采購、生產、銷售、服務等所有環節的集體行為。改善品質管理,必須打破部門墻,塑造深入人心的質量文化。

- 領導層承諾與垂范:高層管理者必須將質量置于戰略高度,通過資源投入、政策支持和親身參與,傳遞“質量優先”的明確信號。

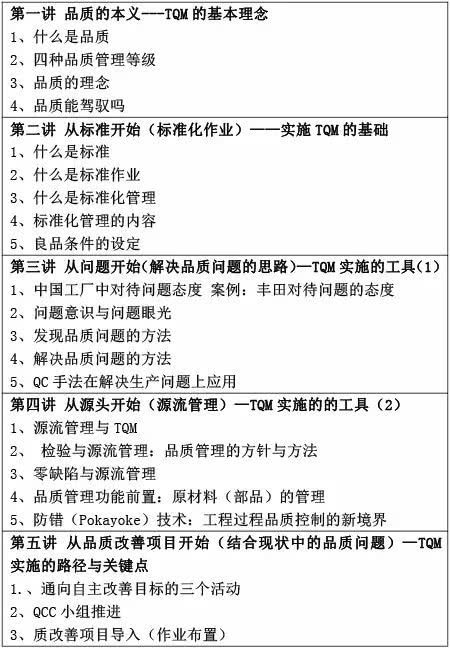

- 全員教育與賦能:對全體員工進行系統的質量意識、工具方法(如QC七大手法、8D報告、5Why分析等)培訓,使每一位員工都明確自己的質量職責,并具備識別和解決質量問題的基本能力。

- 激勵與認可機制:建立與質量績效緊密掛鉤的激勵制度,鼓勵員工提出質量改進建議,對在質量改善、問題預防方面做出貢獻的團隊與個人給予及時表彰和獎勵,營造“人人關心質量、人人創造質量”的積極氛圍。

- 推行持續改進活動:常態化開展QC小組活動、精益改善項目等,鼓勵員工從小處著手,針對身邊的質量、效率、成本問題發起改進,使持續改進成為組織的工作習慣。

思路三:深化數據驅動與體系融合,邁向智能質控

在工業4.0與數字化轉型的背景下,品質管理的改善離不開技術與數據的支撐。企業應致力于提升質量管理的數字化、智能化水平。

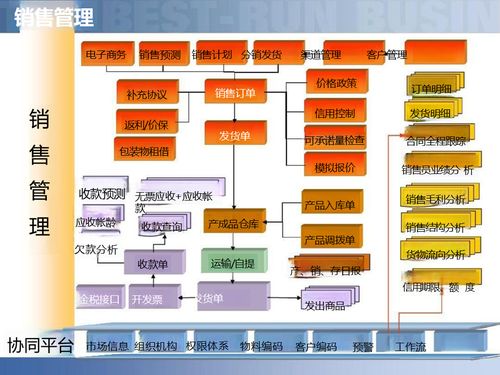

- 建立集成的質量數據平臺:打通從供應商來料、生產過程、成品檢驗到市場反饋的全流程質量數據鏈,避免信息孤島。通過對海量質量數據的收集、整合與分析,挖掘質量問題的根本原因和潛在規律。

- 推動質量管理體系(如ISO9001)與業務運營深度融合:避免體系運行與實際業務“兩張皮”。將體系要求轉化為具體的、可操作的業務流程和工作標準,并通過內部審核、管理評審等機制,確保體系的有效運行與持續適應。

- 探索智能檢測與預測性維護:在關鍵工序引入機器視覺、傳感器等自動化檢測設備,提升檢驗的準確性與效率。利用物聯網(IoT)和人工智能(AI)技術,對設備狀態進行預測性分析,實現從“預防”到“預測”的飛躍,在質量問題發生前進行干預。

****

工廠企業的品質管理改善,是一場需要決心、耐心與系統思維的深刻變革。它并非一蹴而就,而是需要企業圍繞“前移控制重心”、“塑造質量文化”、“擁抱數字智能”這三大支柱,持之以恒地投入與精進。唯有如此,才能構建起堅不可摧的品質堡壘,在復雜多變的市場環境中行穩致遠,將高品質打造為企業最閃亮的名片。